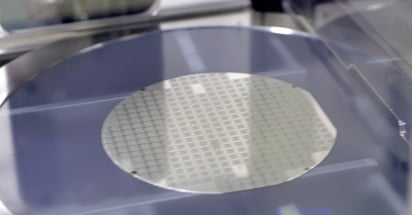

Langfristiger Support für bestehende Komponentendesigns durch Wafer-Lagerung

Im ersten Teil unserer Serie zum Herstellungspuzzle ging es darum, wie und warum sich die Halbleitermontage in der Vergangenheit von der klassischen Leadframe-Montage verabschiedet hat. Kurz gesagt, diese Montage benötigt teure Zuschnitt- und Formgebungswerkzeuge, während sich der Markt in Richtung Substrat-Ball Grid Arrays (BGA), Quad Flat No-lead-Gehäuse (QFN) und Dual Flat No-lead-Gehäuse (DFN) entwickelt hat. Im zweiten Teil ging es darum, dass die QFN- und DFN-Montage am wenigsten komplex und am preiswertesten ist und großen Einfluss auf die Zukunft von SOIC und PLCC mit geringer Pinzahl haben wird. In diesem dritten Teil widmen wir uns der Wafer-Lagerung und den Technologien der Halbleiterfertigung.

Was treibt die Nachfrage nach Wafer-Lagerung an – und wird es sie immer geben?

Das ist eine schwierige Frage und wir müssen bei der Beantwortung ins Detail gehen, um die technologischen Herausforderungen deutlich zu machen.

Zwei einfache Konzepte sprechen für die Wafer-Lagerung. Erstens vermeidet sie die Montage- und Prüfkosten, die durch die Einstellung der Fertigung verursacht werden. Zweitens können Wafer kompakt gelagert werden, und zwar länger als montierte Produkte. Beide Konzepte treffen vor allem auf ältere Produkte zu, jedoch nur unter den folgenden Bedingungen:

1. Montage und Prüfungen sind weiterhin möglich.

2. Die Wafer-Produkte sind vollständig geprüft oder konfiguriert.

Die erste Bedingung liegt auf der Hand, aber viele übersehen, welche Bedeutung sie hat. Wenn die Wafer-Lagerung sinnvoll sein soll, müssen die Montage- und Gehäuseanforderungen weiterhin verfügbar sein. Die Prüfplattform muss so lange funktionsfähig sein, wie die Wafer-Lagerung erforderlich ist. In unseren vorherigen Artikeln zum Herstellungspuzzle stellten wir fest, dass klassische Frame-Technologien für Gehäuse auf dem Rückzug sind. Die Prüfplattformen und geeignete externe Schaltungen müssen während der gewünschten Dauer der Wafer-Lagerung verfügbar sein. Wenn keine Prüfeinrichtungen vorhanden sind, ist die Portierung von Prüfprogrammen ein weiterer Kostenfaktor, der bei der Wirtschaftlichkeit der Wafer-Lagerung berücksichtigt werden muss. Das ist die erste Hürde, die Planung und Vorbereitung nehmen müssen. Rochester Electronics hat in die Montage- und Prüfungsverfahren investiert, um die Wafer-Lagerung zu ermöglichen.

Die zweite Bedingung ist viel komplexer, denn die Lagerung setzt voraus, dass die Wafer-Produkte vollständig geprüft und vorkonfiguriert sind. In den vergangenen fünfzig Jahren der Wafer-Lagerung in der Halbleiterindustrie waren Produktkomplexität, -prüfung und -montage leicht zu verstehen. Heute ist das längst nicht mehr der Fall. Denn verschiedene Faktoren machen den Wafer-Produktstatus komplexer:

- Die Speicherprodukte auf dem Markt existieren nicht isoliert. Die Kosten für fortschrittliche Knotenmasken sind hoch und deshalb wird zunehmend ein einziger Maskensatz mit Wafer-Fusing für mehrere ausgewählte Produkte verwendet. Es ist nicht ungewöhnlich, dass ein und derselbe Wafer vier bis acht verschiedene Endprodukte repräsentiert.

o Bei Mehrprodukt-Wafern können die Bestände der einzelnen Produkte nicht mehr eindeutig zugeordnet werden.

o EEPROM-Speicher erfordern vor der Montage gewöhnlich eine Hochtemperatur-Wafer-Sortierung. Das heißt, das Sortierprüfprogramm muss Teil des Wafer-Lagerungsprozesses sein. - Bei Produkten mit großem Onboard-Speicher wird deshalb ein Built-In Self-Repair (BISR) implementiert, das einen Wafer-Sortiervorgang ermöglicht. Das gilt für die meisten Technologien mit 65 nm und darunter, bei denen die Chipfläche hauptsächlich aus Speicher besteht. BISR wird als Wafer-Sortiervorgang ausgeführt, meistens mit anschließendem Fusing. So können redundante Speicherspalten oder Speicherzeilen ausgelagert werden und die Ausbeute verbessert sich. Halbleiterunternehmen oder IP-Anbieter haben proprietäre und einzigartige BISR-Algorithmen.

- Flip-Chip-Wafer-Produkte werden durch Bumping montiert. Für das Bumping sind die Metalle entscheidend, und es ist noch nicht klar, ob Bumps mit Bleianteil langfristig zuverlässig sind. Dazu sind weitere Untersuchungen erforderlich. Die Wafer könnten auch ohne Bumping gelagert werden, aber dann müssten im Laufe der Zeit die Vorgänge BISR und Fusing aktiviert werden.

- Wenn das Wafer-Produkt eine BGA-Montage ist, muss ein Substrat vorhanden sein, auf das der Chip geklebt oder ein Flip-Chip montiert werden kann. Substrate haben eine kurze Haltbarkeit und werden gewöhnlich in Mengen bestellt, die den langfristigen Systembedarf überschreiten. Auch die langfristige Lagerung von Substraten muss weiter untersucht werden.

Welche Faktoren für die Nachfrage nach Wafer-Lagerung ausschlaggebend sind und ob es sie immer geben wird, hängt vom jeweiligen Produkt ab. Mit Blick auf die Rentabilität müssen alle oben angeführten Bedingungen überprüft werden.

Wann sind Wafer bei einem Last-Time-Buy (LTB) verfügbar?

In der Realität ist die Wafer-Lagerung oft keine Option für die Endkunden. Bei einem LTB werden Fertigwaren verkauft, und erwartungsgemäß steigen die Einnahmen kurzfristig, bevor das LTB-Ereignis abgeschlossen ist. Die Unternehmen wollen sich bei LTB nicht mit weniger als den durch den Verkauf von Fertigprodukten erzielten Einnahmen zufriedengeben. Das Ereignis wird in die Prognosen einbezogen und die Einnahmen werden bereits verplant. Das sollte Teil des Geschäftsplans vor dem Ereignis sein. Fabless-Halbleiterunternehmen, also solche ohne eigene Herstellung, haben für die meisten Produkte eine externe Lieferkette. Mit der Fertigung, Montage und Prüfung von Halbleitern werden meistens Auftragnehmer beauftragt. In ihrem Produktherstellungsfluss stehen Wafer in der Regel nicht im Mittelpunkt. Mit anderen Worten, die meisten Fabless-Halbleiterunternehmen haben Wafer nicht auf dem Schirm und betrachten sie nicht als Entwicklungsprojekt oder -ergebnis.

Deshalb sollte mit einem Fabless-Halbleiterunternehmen vor dem LTB über die Wafer-Lagerung gesprochen werden, andernfalls verringern sich die Chancen einer ordnungsgemäßen Lagerung drastisch. Bei den Herstellern integrierter Produkte (IDM) mit eigenen Fertigungsanlagen läuft es möglicherweise anders. IDMs kontrollieren jeden Schritt des Produktentwicklungsflusses. IDMs werden eher Wafer kaufen als Fabless-Unternehmen. Diese Diskussion sollte jedoch vor einer LTB stattfinden, sonst geht die Chance möglicherweise verloren.

Wafer sind durch die Komplexität bei einem LTB-Ereignis nur selten verfügbar. Die Wahrscheinlichkeit, dass nach der Ankündigung eines LTB-Ereignisses, eine Beschaffung erfolgt, ist gering. Die richtige Planung durch die Teams des Produktmanagements und die Unterstützung durch Unternehmen wie Rochester Electronics erhöhen die Chance, dass langfristige Vereinbarungen über die Wafer-Lagerung abgeschlossen werden können. Rochester Electronics hat Milliarden Dies im Bestand und erweitert die Produktauswahl, damit unsere Kunden mit langfristigen Systemen über Jahrzehnte vollständig autorisierte Produkte erhalten. Rochester hat darüber hinaus untersucht und nachgewiesen, dass solche Produkte jahrzehntelang gelagert werden können, so dass die Versorgung der Kunden sichergestellt wird.

Als lizenzierter Hersteller von Halbleitern hat Rochester mehr als 20.000 Produkte hergestellt. Mit mehr als 12 Milliarden Dies im Bestand ist Rochester in der Lage, mehr als 70.000 Produkttypen herzustellen.

Seit über 40 Jahren stellt Rochester in Partnerschaft mit über 70 führenden Halbleiterherstellern unseren geschätzten Kunden eine kontinuierliche Quelle wichtiger Halbleiter zur Verfügung.

Rochester Electronics bietet im Werk in Newburyport verschieden Dienstleistungen an, die den Lebenszyklus von Halbleitern im Rahmen der Wafer-Lagerung und -Fertigung verlängern.

Wafer-Fertigung

- Wafer-Hinterschleifen

- Wafer-Dicing

- Die-Pick-and-Place

- Die-Prüfung

Langfristige Lagerung

- Langfristige Lagerung und verwaltete Logistik- und Fertigungsprogramme

- Dienstleistungen im Bereich Chargenabnahme und Zuverlässigkeitsprüfung zur Gewährleistung des vollen

- Funktionsumfangs

- Teilemanagement

- Auslastungsberichte

- Konvertierung der zugehörige Dokumente in digitale Formate und Aufbewahrung

- ERP-Verwaltung von Wafer-Beständen und -Attributen

- Erstellung elektronischer Wafer-Karten für eingefärbte Wafer

Lagerung der nächsten Generation

- Zertifizierung nach ISO-7/10K

- Fortschrittliche ESD-Kontrollen

- Inspektion nach ISO-5

- Überwachung der relativen Luftfeuchtigkeit

- Echtzeit-Überwachung von Temperatur und Feuchtigkeit

- Automatische Spülung bei Stromausfall

- Geschützter Raum und individuelle Schränke

Möchten Sie mehr erfahren? Kontaktieren Sie uns noch heute.

Lesen Sie Teil 1: Abminderung der Veralterung von Lieferketten: das Puzzle der Halbleiterhersteller

Lesen Sie Teil 2: Abminderung der Veralterung von Lieferketten: Die Halbleiterherstellung bewegt sich in Richtung QFN- und DFN-Montage

Erfahren Sie mehr über die Lösungen zur Wafer-Fertigung und -Lagerung von Rochester

ANSEHEN: Unsere Kapazitäten zur Wafer-Fertigung und -Lagerung